Dodane: 19 luty 2014 Aktualizowano 10 sierpień 2022

Biogazownie rolnicze

Firma Riela Polska Sp. z o. o. z 40 – letnim doświadczeniem dobierze Państwu odpowiednią technologie, zaprojektuje i wykona biogazownie „szytą” na Państwa potrzeby energetyczne i ilość dostępnych surowców. Współpraca z wieloma renomowanymi firmami o zasięgu światowym i długoletnim doświadczeniem daje nam możliwość zaoferowania instalacji technologicznej pod klucz.

Firma Riela Polska Sp. z o. o. oferując stosowanie fermentorów stalowych znacznie zmniejsza koszty inwestycyjne, a jednocześnie pozwala na przeniesienie instalacji w inną lokalizację. Zbiorniki żelbetonowe nie mają tej możliwości, a wrażliwość ich struktury na skoki temperatury ma na nie destrukcyjne działanie. Nasze rozwiązanie zastosowania smukłych fermentorów pozwala również na wykorzystaniu tylko jednego mieszadła osiowego, jednocześnie wykorzystując część górną fermentora na zbiornik buforowy biogazu i bezpieczną strefę pienną dla masy fermentującej.

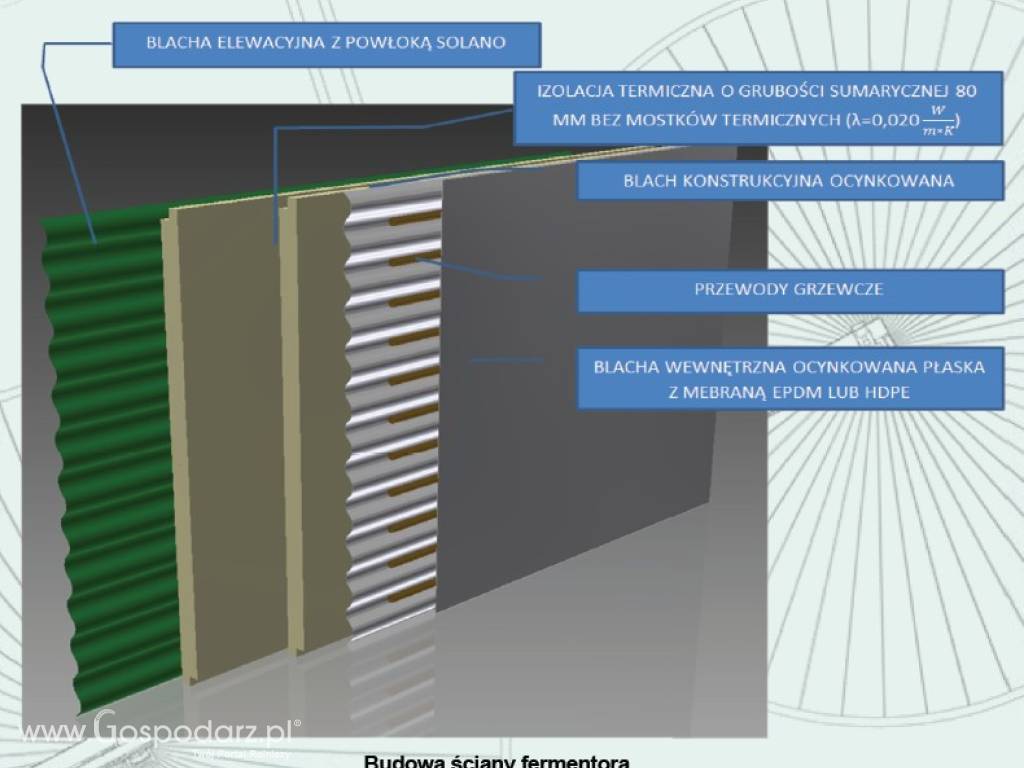

Fermentor składa się z mieszadła, szkieletu konstrukcyjnego, elementów izolacji termicznej i systemu ogrzewania. Ciecz fermentująca odznacza się agresywnym środowiskiem w stosunku do stali czarnej. Wewnętrzna część fermentora jest wyłożona tworzywem sztucznym (membraną cieczo i gazoszczelną) odporną na warunki panujące podczas fermentacji metanowej. Membrana styka się bezpośrednio z blachą ocynkowaną, która jest jednocześnie stelażem i konstrukcją wsporczą fermentora. W konstrukcji wsporczej znajdują się przewody grzewcze CO, dostarczające do urządzenia określoną ilość ciepła potrzebną do prawidłowego prowadzenia procesu.

Do blach konstrukcyjnych przytwierdzona zostaje izolacja termiczna o bardzo niskim współczynniku przewodzenia ciepła, który kształtuje się na poziomie λ=0,020-0,022 [W/m*K]. Izolacja termiczna jest pokryta blachą elewacyjną pokrytą specjalnym tworzywem zwiększającym odporność korozyjną warunków atmosferycznych i technologicznych w wybranym przez klienta kolorze.

Prosta a zarazem solidna i przemyślana budowa fermentora daje możliwość obniżenia kosztów inwestycyjnych, ze względu na zastosowane materiały i rozwiązania techniczno-technologiczne projektantów. Nasza kadra inżynierska unowocześnia urządzenia i instalacje technologiczne wprowadzając nieszablonowe rozwiązania, prostotę obsługi polepszając ich niezawodność.

Typoszereg fermentorów wraz z podstawnymi danymi gabarytowymi

Firma Riela Polska Sp. z o. o. oferując stosowanie fermentorów stalowych znacznie zmniejsza koszty inwestycyjne, a jednocześnie pozwala na przeniesienie instalacji w inną lokalizację. Zbiorniki żelbetonowe nie mają tej możliwości, a wrażliwość ich struktury na skoki temperatury ma na nie destrukcyjne działanie. Nasze rozwiązanie zastosowania smukłych fermentorów pozwala również na wykorzystaniu tylko jednego mieszadła osiowego, jednocześnie wykorzystując część górną fermentora na zbiornik buforowy biogazu i bezpieczną strefę pienną dla masy fermentującej.

Fermentor składa się z mieszadła, szkieletu konstrukcyjnego, elementów izolacji termicznej i systemu ogrzewania. Ciecz fermentująca odznacza się agresywnym środowiskiem w stosunku do stali czarnej. Wewnętrzna część fermentora jest wyłożona tworzywem sztucznym (membraną cieczo i gazoszczelną) odporną na warunki panujące podczas fermentacji metanowej. Membrana styka się bezpośrednio z blachą ocynkowaną, która jest jednocześnie stelażem i konstrukcją wsporczą fermentora. W konstrukcji wsporczej znajdują się przewody grzewcze CO, dostarczające do urządzenia określoną ilość ciepła potrzebną do prawidłowego prowadzenia procesu.

Do blach konstrukcyjnych przytwierdzona zostaje izolacja termiczna o bardzo niskim współczynniku przewodzenia ciepła, który kształtuje się na poziomie λ=0,020-0,022 [W/m*K]. Izolacja termiczna jest pokryta blachą elewacyjną pokrytą specjalnym tworzywem zwiększającym odporność korozyjną warunków atmosferycznych i technologicznych w wybranym przez klienta kolorze.

Prosta a zarazem solidna i przemyślana budowa fermentora daje możliwość obniżenia kosztów inwestycyjnych, ze względu na zastosowane materiały i rozwiązania techniczno-technologiczne projektantów. Nasza kadra inżynierska unowocześnia urządzenia i instalacje technologiczne wprowadzając nieszablonowe rozwiązania, prostotę obsługi polepszając ich niezawodność.

Typoszereg fermentorów wraz z podstawnymi danymi gabarytowymi

| Typ | 310 | 410 | 510 | 610 | 710 | 810 | 910 | 1010 | 1210 | 1410 |

| Średnica (m) | 2,67 | 3,57 | 4,46 | 5,35 | 6,24 | 7,13 | 8,02 | 8,91 | 10,7 | 12,48 |

| Wysokość całkowita (m) | 9,01 | 9,33 | 9,54 | 9,76 | 9,97 | 10,18 | 10,46 | 10,61 | 11,07 | 11,49 |

| Pojemność cieczy (m³) | 47 | 84 | 131 | 188 | 256 | 334 | 422 | 521 | 751 | 1022 |

| Pojemność gazu (m³) | 1 | 3 | 6 | 10 | 16 | 24 | 35 | 47 | 81 | 128 |

| Typ | 1610 | 1710 | 1810 | 2010 | 2210 | 2410 | 2710 | 3110 | 3610 | 4013 |

| Średnica (m) | 14,26 | 15,15 | 16,04 | 17,83 | 19,61 | 21,39 | 24,06 | 27,64 | 32,1 | 35,66 |

| Wysokość całkowita (m) | 11,93 | 12,11 | 12,29 | 12,71 | 13,06 | 13,51 | 14,18 | 15,36 | 16,36 | 18,868 |

| Pojemność cieczy (m³) | 1334 | 1506 | 1688 | 2086 | 2524 | 3003 | 3799 | 5014 | 6755 | 10849 |

| Pojemność gazu (m³) | 190 | 225 | 265 | 362 | 473 | 617 | 882 | 1399 | 2155 | 2662 |